Ciment

COMMENT LE CIMENT EST-IL PRODUIT?

Le mot « ciment » est dérivé de « caementum » en latin, c’est-à-dire des copeaux de pierre taillée, puis il a commencé à être utilisé dans le sens de « liant ».

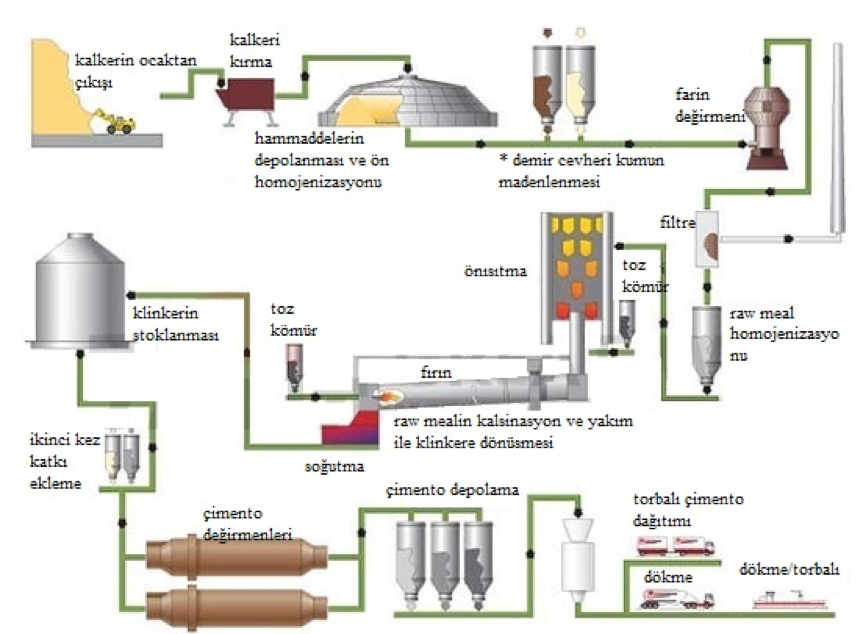

En tant que matières premières, le calcaire, l’argile et la marne sont chargés dans les véhicules dans la zone de carrière. Les dimensions des matières premières amenées de la carrière sont réduites à 25×25 millimètres dans un concasseur à mâchoires équipé d’une unité de dépoussiérage. Les matières premières concassées sont stockées par types. Les poussières sont récupérées par des filtres à manches aux points de transfert. Les matières premières sont transformées en farine brute.

Les principaux constituants de la farine brute, qui est un mélange soigneusement proportionné de matières premières de ciment, sont la chaux et la silice. La chaux est incluse dans les roches contenant du carbonate de calcium comme le calcaire ou la marne. Pour la silice, en revanche, la principale source est l’argile. Viennent ensuite l’alumine et l’oxyde de fer. Il existe également d’autres matériaux tels que le magnésium et les oxydes alcalins en plus faibles quantités. Prise après avoir été pesée dans le silo à farine crue, la farine crue est nourrie à une tour de préchauffage composée de cyclones. La matière première est chauffée de 30oC à 1000oC et calcinée à 90%. C’est un système entièrement fermé et n’émet aucun polluant.

Pendant que la farine crue est séchée dans le four, les oxydes contenus dans la matière première sont libérés et créent ensuite de nouveaux composés entre eux à mesure que la température augmente. La farine crue qui sort du préchauffage est séchée au four rotatif à 1500oC et, pour la calcination, granulée. Cette opération est effectuée dans des moulins verticaux ou à billes. La sortie est appelée clinker. En sortant du four à 1300oC, le clinker est refroidi jusqu’à ce que sa température chute à 100oC. Pendant le broyage, de l’eau sous pression est donnée dans le broyeur afin d’empêcher l’élévation de la température. Ensuite, ce clinker est recueilli dans la soute du clinker.

Le Clinker provenant du refroidisseur est considéré comme un produit intermédiaire dans la production de ciment. Le ciment est obtenu comme le clinker est broyé avec une certaine quantité de sulfate de calcium. Dans le clinker de broyage et le plâtre, principalement des broyeurs à billes sont utilisés. Les laminoirs cylindriques en acier d’un diamètre d’environ 3m ont des chambres remplies de boules de concasseur en acier jusqu’au tiers de leur volume. Comme le cylindre tourne, les boules s’écrasent et écrasent les grains clinker. Dans la chambre finale, la finesse désirée est obtenue. Pendant le broyage, du sulfate de calcium à 3-5% en poids est ajouté au clinker. Cette opération est obligatoire pour contrôler les réactions chimiques du ciment et le processus de durcissement lorsqu’il est mélangé avec de l’eau et ce produit est envoyé dans des silos.

1. Ciment ensaché : Le ciment est placé dans des sacs faits de papier Kraft spécial à trois couches ou de PP (polypropylène). Ces sacs pèsent 50 kilogrammes au Canada et dans de nombreux autres pays. Toutefois, on sait que des sacs de 25 kilogrammes ou de 42, 5 kilogrammes (94 lb) sont également utilisés dans certains pays. Aussi dans l’exportation, 1, 5 m / tonnes de gros sacs sont utilisés en vrac.

2. Ciment en vrac : Le ciment est chargé directement dans des citernes spéciales (silobas) à partir du silo et expédié vers des usines de béton dans des usines de béton prêt à l’emploi ou dans des chantiers de construction.

Le ciment est produit sur la base de normes spécifiques. Le comité technique TC 51 du Comité européen de normalisation a commencé à préparer les normes sur le ciment, qui s’appliqueraient à la plupart des pays européens, en 1973. Considérant qu’un grand nombre de types de ciment étaient utilisés conformément aux normes locales dans différents pays européens, le comité a inclus un grand nombre de types de ciment dans la norme EN 197-1 qu’il a préparée pour les ciments à usage général. Cette norme européenne, qui est directement acceptée comme norme turque, a remplacé les ciments turcs à usage général.

Dans la norme TS EN 197-1, les nouveaux ciments à usage général sont appelés « ciment CEM ».

Par conséquent;

Le ciment CEM désigne le ciment dont le durcissement hydraulique résulte principalement de l’hydratation des silicates de calcium et qui doit contenir au moins 50 % de CaO réactif et de SiO2 réactif en masse. Il est composé de clinker de ciment portland, de sulfate de calcium et de différents additifs minéraux.

Selon la norme, les ciments CEM sont en 5 types principaux contenant 27 sous-types.

CEM I : Dans ce groupe, à la suite du broyage du clinker uniquement avec du sulfate de calcium et des additifs minéraux à un maximum de 0 à 5 % en poids comme composant mineur, Portland Cement est obtenu.

CEM II : Dans ce groupe, la quantité d’additifs minéraux est de 6 à 35%. Selon le type d’additif, les ciments de ce groupe sont appelés scories Portland, pozzolanic Portland, etc.

CEM III : Ce groupe comprend les ciments de laitier de haut fourneau. La quantité d’additifs est de 36 à 95 %.

CEM IV : Ce groupe comprend les ciments pozzolaniques. Dans ces ciments, le laitier ou le calcaire n’est pas utilisé comme additif. Le taux d’additifs varie entre 11% et 55% avec les additifs de pozzolana et de cendres volantes.

CEM V : Ce groupe comprend les ciments composites. Les scories (18-50%) et les pozzolanes et les cendres volantes (18-50%) sont ajoutées à ces ciments en changeant leurs quantités dans les limites spécifiées. Leurs montants sont ajustés de sort En outre, 5 autres types de ciment sont produits pour une utilisation exclusive grâce aux additifs minéraux ajoutés soit pendant la production de clinker, soit par la suite et inclus dans la norme TS EN 197-1. Il s’agit de:

Les ciments résistants aux sulfates sont obtenus parce que le clinker produit avec une quantité limitée de tricalcium aluminate (max 5%) est broyé avec du sulfate de calcium.

White Portland Ciment est obtenu comme clinker blanc produit par la cuisson de l’argile de qualité spéciale et la pierre calcaire ensemble est broyée avec une certaine quantité de sulfate de calcium.

Le ciment mortier est un liant hydraulique finement broyé contenant du Clinker de ciment Portland nécessaire à l’amélioration de la résistance. Il permet de préparer des mortiers appropriés pour l’utilisation dans les travaux de mur, de plâtre et de revêtement en mélangeant seulement le sable et l’eau sans besoin de tout composant supplémentaire.

Les ciments à faible résistance hâtive ajoutés au laitier de haut fourneau ont une température d’hydratation limitée, une addition de laitier de haut fourneau et une faible résistance hâtive.e que le taux de clinker reste entre 20% et 64%.

En outre, 5 autres types de ciment sont produits pour une utilisation exclusive grâce aux additifs minéraux ajoutés soit pendant la production de clinker, soit par la suite et inclus dans la norme TS EN 197-1. Il s’agit de:

Les ciments résistants aux sulfates sont obtenus parce que le clinker produit avec une quantité limitée de tricalcium aluminate (max 5%) est broyé avec du sulfate de calcium.

White Portland Cement est obtenu comme clinker blanc produit par la cuisson de l’argile de qualité spéciale et la pierre calcaire ensemble est broyée avec une certaine quantité de sulfate de calcium.

Le ciment mortier est un liant hydraulique finement broyé contenant du Clinker de ciment Portland nécessaire à l’amélioration de la résistance. Il permet de préparer des mortiers appropriés pour l’utilisation dans les travaux de mur, de plâtre et de revêtement en mélangeant seulement le sable et l’eau sans besoin de tout composant supplémentaire.

Les ciments à faible résistance hâtive ajoutés au laitier de haut fourneau ont une température d’hydratation limitée, une addition de laitier de haut fourneau et une faible résistance hâtive.

PRODUIT

CEM 1 52,5 R/N

NORME

EN 197-1:2011

Le ciment de type G est le produit obtenu par un ou plusieurs types de sulfure de calcium avec le clinker de ciment Portland comme retardateur. Il se compose principalement de calcium hydraulique.

Il est généralement utilisé dans les structures nécessitant une haute résistance précoce, les bétons coulés par temps froid, les structures préfabriquées, les pratiques tunnel-moisissures, la production de produits chimiques de construction et les travaux de béton de fondation.

Il peut également être utilisé dans l’eau de mer, car il résiste aux ions sulfatés dans les zones à structure minéralogique contenant des ions chlorure.

PRODUIT

CEM 1 42,5 R

NORME

EN 197-1:2011

Ciment Portland; calcaire, marne, argile, minerai de fer, cendre de pyrite, bauxite, etc. À des proportions appropriées de matières premières, fraisage, cuisson du clinker obtenu, la quantité de retardateur (généralement composé d d’un sol avec du gypse); C’est le produit gagne en force après un certain temps d’être mélangé avec de l’eau. En général, les structures qui nécessitent haute résistance, temps froid dans le béton coulé, structures préfabriquées, tunnels – dans les applications de moisissures, produits chimiques de construction utilisés dans la fabrication et l’application de fondations en béton.

CIMENT COMPOSITE ET ADDITIF

PRODUIT

CEM II / A-M (PL) 42,5R

CEM II / B-M (P-L) 42,5N

NORME

EN 197-1:2011

Il est obtenu en broyant une certaine quantité de clinker de ciment Portland avec des additifs minéraux (Trass) aux proportions CEM II / A-M (PL) 42,5R (maximum 20%) CEM II / B-M (P-L) 42,5N (maximum 30%) et défini dans les normes respectives avec reamer (gypse) et gagne la résistance en gelant un certain temps après il est mélangé avec de l’eau.

Il est généralement utilisé dans toutes les pratiques où le ciment Portland est utilisé. Sa chaleur d’hydratation est inférieure à celle du ciment Portland. Il convient aux travaux en béton dans des environnements agressifs contenant des ions comme le sulfure et/ou le chlorure.

PRODUIT

CEM IV/B (P) 32,5 R/N

NORME

EN 197-1:2011

Il est obtenu par broyage d’une certaine quantité de clinker de ciment Portland avec du minéral (pozzuolana) à des proportions (maximum 55%) définies dans les normes respectives avec alémer (gypse) et gagne la résistance par congélation un certain temps après qu’il est mélangé avec de l’eau.

Elle acquiert une résistance plus tardive que le ciment portland (CEM I 42,5 R et CEM I 52,5 N) et le ciment pozzolanique portland (CEM II/A-P 42,5 R). Les taux d’eau/ciment sont également relativement plus élevés. Il est plus résistant à la réaction alcaline-agrégat et aux facteurs chimiques externes. Il est généralement utilisé dans les travaux de réparation dans les constructions, le plâtrage et la production de produits chimiques de construction.

PRODUIT

SRC 42.5 R (CIMENT RÉSISTANT AUX SULFATES)

NORME

FR 197-1:2011/TS 10157

SRC 42, 5 R est le produit qui est obtenu par broyage de clinker, qui est acquis en mélangeant des matières premières comme la teinte de chaux, marne, argile, minerai de fer, cendre de pyrite, bauxite etc. à des taux appropriés, en les broyant et en les faisant bouillir, avec une quantité de reamer (généralement gypse) et le mélange avec de l’eau et qui gagne la résistance en gelant dans un certain temps.

Il peut être généralement utilisé dans les zones où des ciments Portland normaux sont utilisés et il est également adapté pour une utilisation dans les zones exposées à l’eau sulfatée comme les constructions de barrages, tunnels, constructions portuaires, canaux d’irrigation, produits chimiques de construction car la quantité de C3A est inférieure à 5%.

PRODUIT

HUILE BIEN CIMENT Classe G, MSR et HSR Type

NORME

API SPEC Q1 et API SPEC 10 A

Le ciment de type G est un produit obtenu parce que le clinker de ciment Portland est moulu avec un ou plusieurs types de sulfate de calcium comme retardateur. Il est principalement composé de silicates de calcium hydraulique. Dans la production de ciment de puits de type G, aucun additif autre que le clinker et le sulfate de calcium ne doit être utilisé. Ce type de ciment est principalement destiné au ciment de puits. Le ciment de puits a des types tels que la résistance moyenne aux sulfates (MSR) et la résistance élevée aux sulfates.

PRODUITS

Clinker

Ciment Portland résistant aux sulfates Clinker

Clinker alcalin bas

Type De Ciment ASTM I/II ASTM C150

En cas de demande spéciale, les types de ciment susmentionnés peuvent être exportés avec du chrome

réduit conformément à la directive 2003/53/CE de la Commission européenne.